天然水ウォーターサーバー市場のシェアを毎年伸ばし続けているプレミアムウォーターの工場見学に行ってきました!

プレミアムウォーターは天然水本来の口当たりの良さ、まろやかさを損なわないために「非加熱」で処理した天然水を全国各地に配送してくれる会社です。

富士吉田(山梨県)、北アルプス(長野県)※配送先は北海道限定、朝来(兵庫県)、金城(島根県)、南阿蘇(熊本県)の5か所の厳選された採水地を水源にしていて、今回は富士山の地下約200mから天然水をくみ上げている富士吉田工場を見学させていただきました。

天然水は5か所の採水地から選ぶことが出来ます。(一部地域によって配送不可の採水地あり)

プレミアムウォーターのお申込みを検討されている方、どのように作られているのか興味のある方はぜひ参考にしてみてください!

さっそく工場見学の様子をリポートします!

新宿から特急で大月駅に向かい、そこから富士山特急で富士山駅に到着、タクシーで約10分程でプレミアムウォーターの富士吉田工場に到着しました。

まずはじめに見学させていただいたのが、天然水が入るペットボトルを製造する工程です。

プリフォームと呼ばれるPET樹脂でできた筒形のものを、成形機を使い130℃の高熱で膨らませてペットボトルを成形します。

ペットボトルの原型がこのような筒形のものだったのは知らなかったので、とても驚きました!

写真のように作業員の方が一つ一つプリフォームをチェックしながら、成型機に置いていきます。

成型機は1時間にMAX1500本程のペットボトルを作れる性能があるそうですが、1時間でおよそ800~900本程のペースで作っているそうです。

膨らませたペットボトルが流れる様子

ペットボトルは機械の故障等の万が一に備えて一定数を在庫として保管していて、最大18,700本程保管できるスペースがあります。

最先端設備の自動倉庫に潜入!

プレミアムウォーター富士吉田工場の倉庫は自動倉庫でした!

自動倉庫とは、資材と製品を保管・管理して、コンピュータ制御により出し入れを自動で行う倉庫です。

製品名、製造日、製造本数などの情報が読み取れるQRコードを使って入出庫の在庫管理をしています。

最大5万本のお水を保管しておくことができるそうです。

実際に製品が入出庫されているところを見させていただきましたが、こんなにも広い倉庫を隅から隅まで完璧に管理出来ていると考えると、自動倉庫はすごい!と実感しました!

まさに最先端の設備を兼ね備えた天然水工場 です。

原水から製品水を製造して出荷されるまでの工程

次に見せていただいたのが、原水を処理して出荷されるお水を製造するラインです。

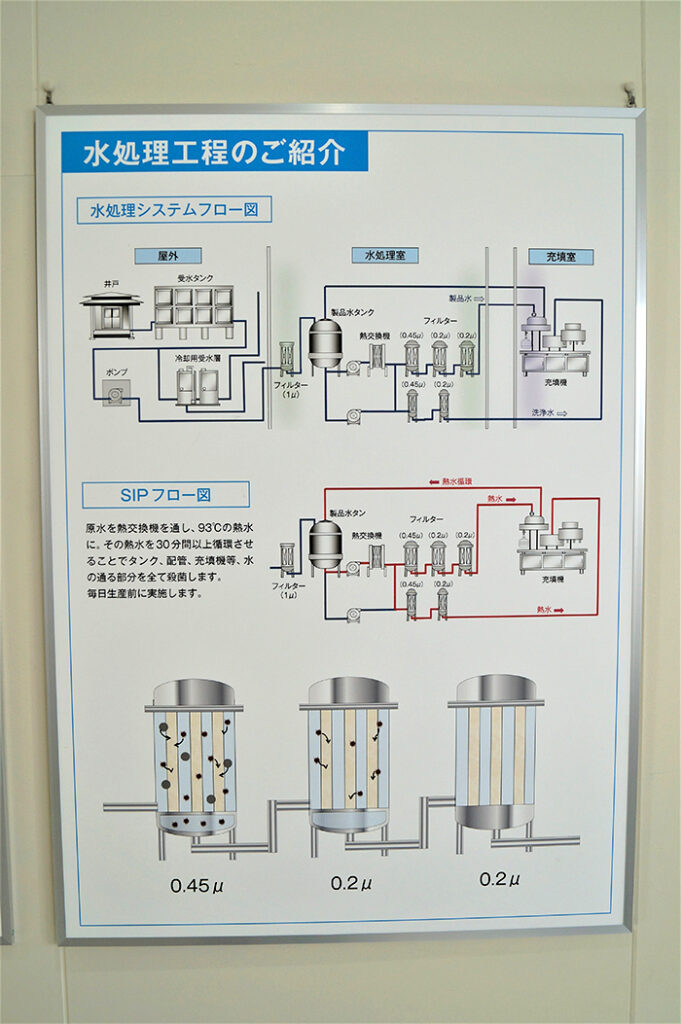

原水は井戸で地下約200mからくみ上げられ、まずは受水タンクに入ります。

1.0μ(マイクロ)フィルターで大きな砂利・異物・雑菌などが取り除かれて、製品水タンクへ。

0.45μフィルターで1.0μフィルターでは取り除くことが出来なかった砂利・異物・菌などを取り除き、0.2μフィルターでさらに菌を取り除きお水をろ過していきます。

一般的に0.3μより小さい細菌はいないとされており、0.2μフィルターを通した時点で、菌を取り除くことが出来ます。

μフィルターは1つ数万円とかなり高価なものですが、3ヶ月に1回のペースでこまめに交換しているそうで、衛生面、安全面を徹底しています。

プレミアムウォーターは天然水本来の口当たりの良さ、まろやかさをそのままお届けするために、「非加熱処理」にこだわっています。

加熱処理は低コストで生産できるため、多くのウォーターサーバー会社の天然水は加熱処理で製造されていますが、加熱処理はお水のおいしさに関わる溶存酸素が激減してしまいます。

溶存酸素とはお水の中に含まれる酸素量のことです。

美味しいお水ほど溶存酸素が多く、溶存酸素を減らさないために、プレミアムウォーターは「非加熱処理」を行っています。

「加熱しないでどうやって殺菌しているの?」

出荷するお水は上記の通りフィルターを通すことで除菌を行っています。

それとは別に製造ラインをクリーンに保つために93℃の熱水をタンク、配管、充填機などに30分間以上循環させることで、水の通る部分全てを殺菌することで非加熱処理を実現しています。

ペットボトルを持ち上げる取っ手テープやキャップも必要に応じて常に改善されています。

取っ手テープは以前は手作業で一つ一つ貼り付けていたそうですが、現在は自動取っ手貼機の導入によって自動化され、より安定した品質で提供できるようになりました。

ペットボトルのキャップは貼ったシールが浮いてしまうこともありましたがスリットを入れて空気を抜くことで改善、不適合品のキャップが流出しないようにブリッジ仕様にしたり、シールめくれ防止のためにシールデザインを変更するなど細かな品質改善を続けています。

このように細部にまで目を向けられて、日々改良が加えられています。

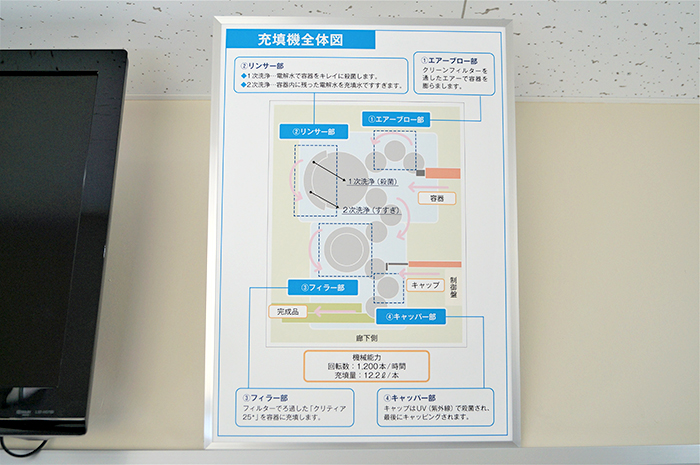

充填機の全体図はこちらで確認できます。

エアーブロー部ではクリーンフィルターを通したエアーで容器を膨らまします。

容器は、1次洗浄の電解水で殺菌され、2次洗浄で今度は容器内に残っている電解水を充填水ですすぎます。

フィラー部でお水がペットボトルに充填されて、キャッパー部でキャップをUV(紫外線)で殺菌して、最後にキャッピングされます。

お水が充填されたペットボトルは、インクジェットプリンターで天面に製造履歴が印字されます。

次に目視検査で、外観に汚れが無いか、異物の混入が無いか、水漏れが無いかなどを人の目でチェックします。

自動化ばかりが目立ちますが、最後は人の目によるチェックもやはり欠かせない工程です。

製函機が製品箱を自動で組み立て、自動箱詰め機が製品をつかみ箱詰め、封函機が製品箱の天面を閉じて、テーピングします。

他にも、賞味期限を印字する機械、金属検出機、荷崩れしないようバンドで結束するPPバンド機、ラベル貼り付け機等一つ一つの作業ごとに機械が導入されて役割が細分化されています。

ようやく完成した製品箱はパレタイザーと呼ばれるロボットがパレットの上に積み上げ、最大64本の製品を最短3分で積み上げします。

積み上げられた製品は荷崩れしないようにストレッチフィルムで固定をするストレッチャーと呼ばれる機械でしっかりと固定されます。

積み上げられたパレットはどのように運ばれるのでしょうか?

ここでも最先端の機械を拝見することが出来ました。

以前はフォークリフトで製品を運んでいたようなのですが、現在はAGVと呼ばれる無人搬送機が大活躍!

パレットラベル貼り付け機で製品を管理するためのQRコードが貼り付けられ、AGVが製品を自動倉庫へと搬送していきます。

ここまで徹底して自動化をする理由の一つは、工場内の事故を防ぎ、衛生面でも菌が入り込むリスクを防ぐためです。

お水の検査室へ

お水の検査室は2種類あり、手前が理化学検索室で、製品の性質検査を行っています。

水の味やにおいなどがおかしくないか、水がアルカリ性なのか酸性なのかを検査しています。

奥が微生物検査室で、製品の水質検査を行っています。

水の中に一般細菌・大腸菌群、真菌(カビ)がいないかを検査しています。

手順は、インキュベーター(恒温器)で菌を培養して、菌が出ないかどうか調べます。万が一菌が出た場合には色が変色しますが、今まで菌が出たことは一度もないとのことでした。

プレミアムウォーターの原水をくみ上げている井戸を紹介!

富士山麓の玄武岩地層によって60年以上もの長い年月をかけてろ過された地下水を、地下約200mからくみ上げている水源の井戸をご紹介していただきました。

地下約200mという深さからくみ上げている、と聞くととてもすごい井戸なんだろうな、とかなり期待してたどり着くと、

???

目の前には小さな小屋?そのとなりに小さい井戸?

まさか、この井戸からプレミアムウォーターをくみ上げているの?(笑)

と一瞬思考停止してしまいましたが、小屋の中を見学させていただくと装置が出てきて、ここから水をくみ上げているんだな、と納得出来ました。

この小屋と井戸は遊び心で作ったみたいです(笑)

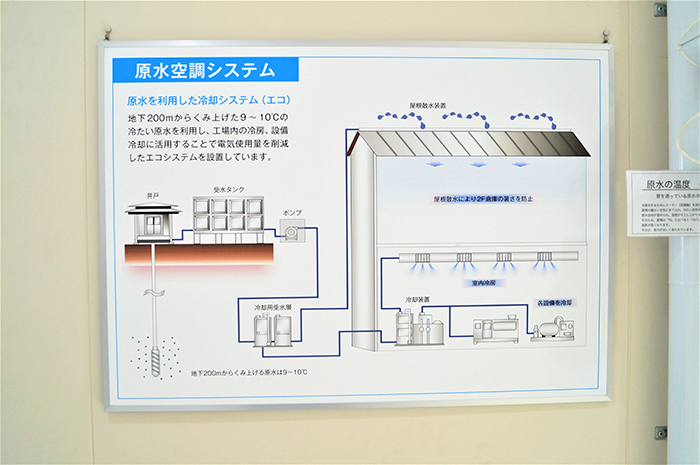

地下約200mからくみ上げた9~10℃の冷たい原水は、冷却システムにも利用されており、工場内の冷房、設備冷却、倉庫の温度上昇の防止に活用することで電気使用量を削減、エコシステムになっています。

まとめ

今回、プレミアムウォーターの富士吉田工場を見学させていただいて1番印象に残ったのが、工場の従業員の方全員がすれ違うたびに「こんにちは!」と元気よく挨拶をしてくださったことです。

「PWビジョン」自社の活動を通じて、人々の生活を豊かに、そして世界で一番愛される会社へ

この言葉は、工場見学の時、壁に書かれていたプレミアムウォーターさんのビジョンです。

将来的には「日本の天然水を世界に広げる」というミッションがあるプレミアムウォーターは、工場で働く従業員の方達の姿勢、オートメーション化された工場、国際品質規格であるFSSC22000取得、モンドセレクション金賞&iTQi6年連続W受賞と、世界を目指せるレベルに達しており、品質・衛生面・安全性、全てにおいて安心して飲める天然水であると確信しました。

以前は一般のお客様にも工場見学できるように一般開放されていたそうで特に土日は多くのお客様が訪問されていたとのことです。(現在は一般開放されていない)

各機械の説明等がパネルで丁寧に紹介されていて、とても分かりやすかったです。

このようなところにもお客様を大切にする思いやりが伝わってきます。

最後に、フォークリフトで上にあげてもらい工場と富士山が一緒に見える角度から撮影させてもらいました!

ついでに僕自身も撮影していただきました(笑)

富士山の麓のこの地から日本全国にとどまらず世界中に届けるために、これからもより品質の高いお水を作り続けてくださることを期待してます!

工場見学をさせていただいた、プレミアムウォーター富士吉田工場の皆様、ありがとうございました!

水ナビ編集部

これまで60社以上のメーカーを比較し、30機以上のサーバーを実際にレンタルして使ってきた水ナビ編集部が、あなたにぴったりなウォーターサーバーを見つけます。